ケース1. 技術イノベーション

LOC構造パッケージ化による集積度大幅向上

チップがパッケージになんとか入らないか?

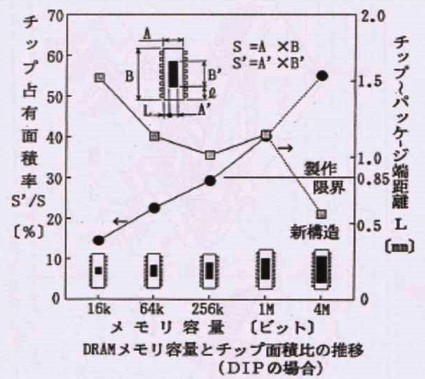

メモリは容量の増大によりチップサイズが増大化しチップ占有面積率も増加します。より微細なプロセスで製造するとラインコストが飛躍的に増大するためコストが増大します。できればチップサイズはある程度大きく最もラインコストが低いプロセスで作成すべきです。一方搭載するパッケージサイズは標準規定があり固定でした。チップサイズが増大しパッケージサイズが固定であると、チップ〜パッケージ端距離が短くなり、外部へ配線するためのリードフレームの幅が細線化し、結果リードフレームの製造限界を迎えつつありました。顧客の基板の小型化の為にはパッケージサイズは変えないほうが有利です。

この様な背景のもと開発部門にヒアリングを実施しました。リードの細線化は限界にきておりチップサイズの縮小化かパッケージサイズの大型化をせざるを得ない状況でした。

現状のパッケージサイズにチップをそのまま搭載したい。

【原因】

・リードを細くするしかない

⇒無意識に限界を固定観念化していた。

・チップを小さくするしかない

⇒無意識に限界を固定観念化していた。

【実現手段】

チップの上にリードを這わす新規LOC(リードオンチップ)構造は実現できないか?に意識を集中。 →イノベーションポイントの発見

製造設備、ラインがない →各担当に問い合わせを実施、当初交渉が難航しましたが繰り返し説得を実施しました。この結果

⇒外部実装機器メーカーから専用機を開発可能との回答が得られました。

⇒ラインも工場内他工程で対応可能との回答が得られました。

【結果】

試作~量産工場立ち上げを実施し月産数百万台レベルの工場量産を実現、さらに他社への展開と世界標準として、大きな利益をもたらすとともに現在広く使用されています。

イノベーション成功のポイントは既存技術の限界・固定観念を意識化し、これを突破できたことです。

・ケース 2. 製造プロセスイノベーション

半導体の集積度向上に伴い配線ピッチも微細化し常にアライナーの光源の短波長化を実施したがコスト上がり限界、既存の設備で作成できないか。

・ケース 3. 販売拡大イノベーション

営業が個々の顧客に対応しているため販路が全国的な販売へうまく広がらない、なんとか販路を拡大できないか。

・ケース 4. 原価低減イノベーション

購買部門の見積もりの仕組みが月単位に固定運用されており部品原価が下がらない、他社以下の価格を実現し増収できないか。

・ケース 5. 市場不良率低減イノベーション

市場故障率が高い問題があり改善には筐体全体の大幅設計変更が必要でコストと期間がかかる、簡単に市場故障率を下げ顧客に負担かけない方法はないか。

・ケース 6. ERP SAP導入ラインイノベーション

部品点数が多く購買部門はSAPを導入し運用していたが需要変動時に手配が間に合わず部品欠品リスクが発生、なんとか顧客を待たせないで納品できないか。

・ケース 7. 社内データ活用イノベーション

大型トラックバス修理企業において長期にわたり蓄積している社内顧客修理データにSQL活用し従来の修理作業から顧客に部品の交換時期を提案する保守提案に営業活動を広げられないか。部品在庫も保有すべき部品と修理の都度手配しても間に合う部品を区別することで在庫を減らせないか。

コンサルティングの無償事例集、パンフレットをご用意しています。お気軽にお問い合わせください。またお電話は09024919354まで。